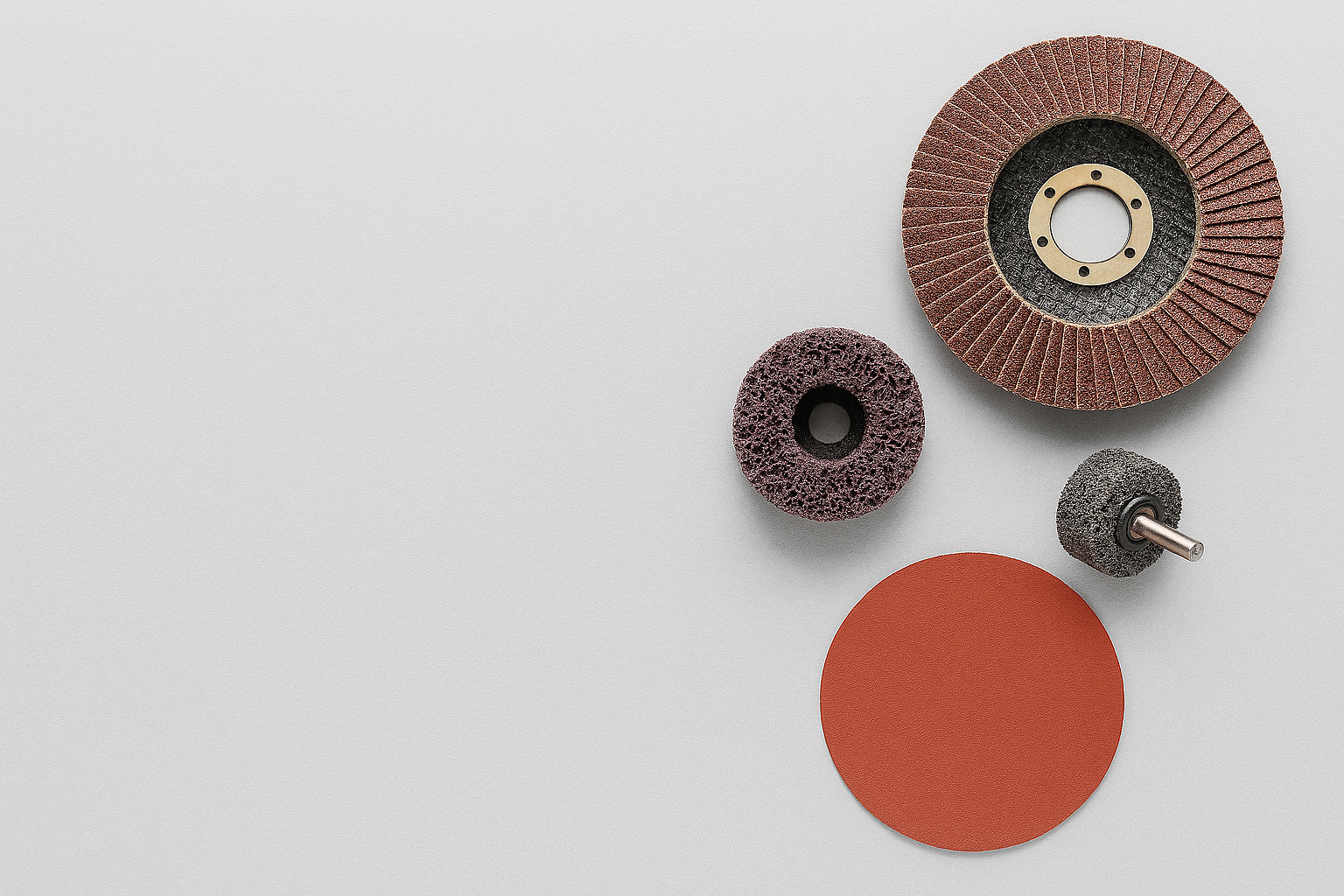

Cómo elegir el abrasivo adecuado según el proceso industrial: una guía técnica clara y práctica

Elegir un abrasivo no es simplemente escoger “una lija” o “un disco”. En cualquier entorno industrial —fundición, mecanizado, calderería, aluminio o inox— la selección correcta influye directamente en la productividad, la calidad del acabado y el coste por pieza.

En esta guía

explicamos, de forma técnica pero accesible, qué factores determinan qué

abrasivo es el más adecuado para cada proceso.

1. Entender el grano abrasivo: el corazón del rendimiento

El grano es el elemento que realmente hace el trabajo. Sus

propiedades determinan cómo corta, cuánto dura y cómo se comporta bajo presión.

Dureza

La dureza marca la capacidad del grano para penetrar en el

material.

- El

óxido de aluminio ofrece un equilibrio entre rendimiento y durabilidad.

- El

carburo de silicio es más duro y funciona muy bien en aluminio y

materiales no ferrosos.

- Los

granos cerámicos microfracturantes son los más avanzados: se

“autorreafilan” y mantienen un corte constante incluso en aleaciones

difíciles.

Tenacidad

La tenacidad indica cuánto resiste el grano antes de

romperse.

- Un

grano muy tenaz es ideal para desbastes agresivos.

- Uno

menos tenaz se fractura de forma controlada, lo que mantiene el filo

durante más tiempo, especialmente útil en inox.

Forma del grano

La geometría también influye:

- Los

granos afilados cortan rápido.

- Los

granos más “bloque” duran más.

- Los

microfracturantes combinan ambas ventajas.

2. El soporte y la estructura: mucho más importantes de

lo que parece

El soporte no solo sostiene el grano: determina la

flexibilidad, la rigidez y la estabilidad del abrasivo.

Tipos de soporte

- Fibra

vulcanizada: rígida, ideal para discos de desbaste.

- Poliéster:

resistente al calor y a la tracción.

- Algodón:

flexible, perfecto para acabados finos.

- Nylon

tridimensional: permite un desbarbado controlado y un acabado muy

uniforme.

Estructura

- Una

estructura abierta evita el empaste, algo fundamental en aluminio.

- Una

estructura cerrada es más agresiva y funciona bien en acero.

- Las

estructuras de alta densidad (como los unitized) son ideales para

cantos y aristas.

- Las

de baja densidad se usan para limpieza y acabados suaves.

3. Parámetros de trabajo: donde se gana o se pierde

rendimiento

Incluso el mejor abrasivo puede rendir mal si no se usa en

las condiciones adecuadas.

Velocidad periférica

Cada tipo de abrasivo tiene un rango óptimo de velocidad. Si

se trabaja por debajo, pierde eficacia; si se supera, aumenta el calor y se

reduce la vida útil.

Presión aplicada

- Con alta

presión, conviene usar abrasivos rígidos y agresivos.

- Con baja

presión, funcionan mejor los abrasivos flexibles o tridimensionales.

Temperatura

El calor es uno de los mayores enemigos del abrasivo y del

material. Un exceso puede provocar quemaduras, deformaciones o contaminación en

inox. Los granos cerámicos y los recubrimientos antiempaste ayudan a mantener

la temperatura bajo control.

4. Cómo elegir el abrasivo según el proceso

Fundición

Aquí predominan operaciones duras: eliminar mazarotas,

rebabas y piel de fundición. Suelen funcionar bien los discos cerámicos de desbaste, los unitized de alta densidad y los tridimensionales para el acabado final.

Mecanizado de acero

Las tareas más habituales son desbarbado, preparación de

soldadura y acabados intermedios. Los discos de láminas de zirconio o cerámico,

las bandas cerámicas y las fibras de alta calidad son las opciones más

estables.

Aluminio

El gran problema es el empaste. Para evitarlo, se

recomiendan granos de carburo de silicio, estructuras abiertas y recubrimientos

antiempaste. Los tridimensionales también funcionan muy bien en acabados.

Inoxidable

Es un material sensible al calor y a la contaminación. Los

granos cerámicos microfracturantes, los tridimensionales para satinado y los

unitized para cantos ofrecen resultados muy consistentes.

5. Evaluar el coste real: más allá del precio del

abrasivo

El coste por pieza no depende solo del precio del abrasivo,

sino de:

- Su

vida útil

- La

estabilidad del proceso

- La

reducción de retrabajos

- El

tiempo de cambio

- La

calidad del acabado final

Un abrasivo de mayor calidad puede reducir el coste total de

producción incluso aunque su precio unitario sea más alto.

Conclusión

Elegir el abrasivo adecuado es una decisión técnica que

combina material, proceso y parámetros de trabajo. Cuando estos factores se

analizan correctamente, el resultado es un proceso más estable, un acabado más

uniforme y un coste por pieza más bajo. En Abramaster ayudamos a las empresas a

identificar la solución abrasiva que mejor se adapta a cada aplicación, siempre

con un enfoque práctico y orientado al rendimiento real.